Como Produzir Carvão de Shisha de Alta Qualidade?

No mundo dos entusiastas de hookah, a qualidade do carvão determina tudo. Um pedaço de carvão que arde por longos períodos, não emite fumo nem odor, e deixa apenas uma camada de cinza branca como neve após a combustão é considerado um tesouro de primeira categoria. Pode trazer uma reputação excecional e preços mais altos a uma marca.

Que segredos se escondem, então, na transformação de simples cascas de coco ou pó de bambu num bloco de carvão para hookah de alta qualidade?

A resposta está no controlo meticuloso de cada detalhe da produção. Hoje, revelamos os três factores tecnológicos centrais que determinam a qualidade do carvão para hookah e mostramos como dominá-los usando equipamento profissional.

Seleção e proporção dos aglutinantes

O pó de carvão para hookah necessita de um ligante para ser comprimido em forma. Este é o passo mais sujeito a erros e o que mais claramente distingue produtos de alta qualidade de produtos inferiores.

- Má escolha: usando aglutinantes químicos ou amido de baixa qualidade. Isto produz odores desagradáveis e fumo nocivo durante a combustão, causando dores de cabeça e náuseas aos utilizadores e arruinando completamente o sabor frutado do narguilé.

- Boa escolha: devem usar amidos naturais de plantas comestíveis puros, como amido de milho ou amido de tapioca. Estes queimam sem cor nem cheiro, preservando o aroma natural do narguilé.

- A proporção dourada: a proporção do ligante é crítica.

- Demasiado pouco: a estrutura solta do carvão quebra-se facilmente durante o transporte e se fragmenta durante a combustão.

- Demasiado: os blocos de carvão tornam-se excessivamente duros, difíceis de acender e produzem mais cinza durante a combustão.

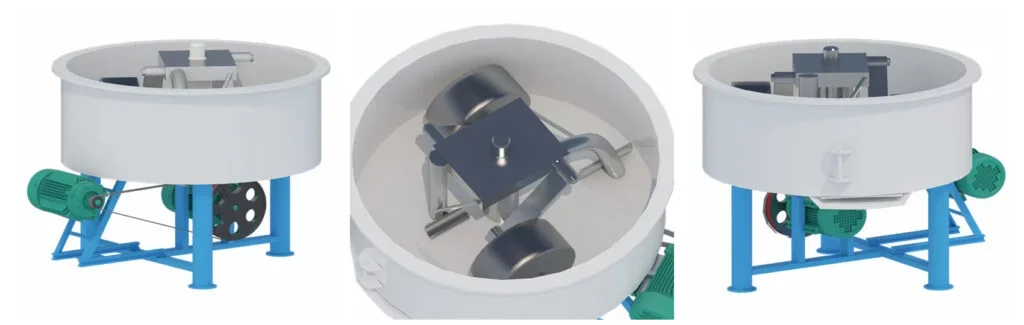

- Domínio do processo: um misturador de alto desempenho é essencial. Deve misturar precisamente adesivo medido com água com o pó de carvão para obter uma mistura extremamente uniforme, garantindo que cada partícula do pó de carvão esteja revestida com a quantidade adequada de adesivo. Só isso garante um desempenho consistente em todo o lote.

Pressão da prensa de comprimidos

A densidade dos briquetes de carvão determina diretamente o seu tempo de queima e dureza. A densidade, por sua vez, depende inteiramente da pressão que a prensa de pastilhas pode exercer.

- Pressão insuficiente: produz briquetas de baixa densidade com numerosos vazios internos. Isto leva a:

- Combustão rápida: aumento da exposição ao oxigénio acelera o consumo, exigindo substituição frequente das briquetas.

- Fragilidade: altas taxas de quebra durante embalar e transportar.

- Conteúdo de cinza alto: a combustão incompleta produz mais resíduo de cinza.

- Pressão ideal: um poder prensa hidráulica oferece pressão estável e imensa. Sob alta pressão, o pó de carvão é compactado firmemente em briquetas de alta densidade. Benefícios:

- 30% de tempo de queima mais longo: mais combustível compactado no mesmo volume.

- Durável e robusto: os produtos resistem à fragmentação e produzem um som crocante ao impacto.

- Redução do conteúdo de cinzas e aparência mais branca: indica combustão mais completa e mais pura.

A Arte dos Processos de Secagem

Os briquetes de carvão recém-prensados contêm aproximadamente 30-35% de humidade e devem passar por secagem para se tornarem o produto final.

Secagem incorreta: aquecimento rápido e pressa no processo. Isto causa diferenças de temperatura excessivas entre o interior e o exterior dos briquetes.

A humidade interna vaporiza e expande-se rapidamente, estilhaçando a casca parcialmente seca e criando numerosas fendas. Briquetes rachados são considerados defeituosos.

Secagem adequada: é essencial um processo de secagem gradual por fases.

- Etapa de pré-aquecimento a baixa temperatura (aprox. 6-8 horas): usar temperaturas mais baixas para evaporar lentamente a humidade da superfície, formando uma casca externa ligeiramente endurecida.

- Etapa de aquecimento a temperatura média (aprox. 10-12 horas): a temperatura deve ser aumentada gradualmente, permitindo que o calor penetre no interior e force lentamente a remoção da humidade do interior.

- Fase de definição a alta temperatura (aprox. 4-6 horas): finalmente, usar altas temperaturas para remover completamente a humidade residual, secando e consolidando totalmente os blocos de carvão.

- Como alcançar: é essencial uma sala de secagem profissional. Deve estar equipada com um sistema de controlo de temperatura programável e ventiladores de circulação de ar quente forçada para garantir uma temperatura uniforme em toda a câmara. A adesão estrita à curva de temperatura pré-definida garante uma taxa de rendimento superior a 99%.

Conclusão

- Usar o adesivo correcto é um compromisso com a saúde do utilizador.

- Aplicar pressão suficiente é uma garantia do desempenho do produto.

- Esperar pacientemente pela secagem é a busca da qualidade perfeita.

Tudo isto requer uma linha de produção profissional para salvaguardar o processo. O seu equipamento determinará directamente o posicionamento do seu produto no mercado e a sua rentabilidade.

Pronto para produzir carvão de hookah premium que conquista o mercado? Contacte os nossos especialistas técnicos hoje para explorar a configuração de uma linha de produção que entregue todos estes processos críticos!