Wie stellt man hochwertige Shisha-Kohle her?

In der Welt der Shisha-Enthusiasten bestimmt die Qualität der Kohle alles. Ein Stück Kohle, das lange brennt, keinen Rauch oder Geruch abgibt und nach dem Verbrennen nur eine Schicht schneeweißer Asche zurücklässt, gilt als erstklassiger Schatz. Es kann einer Marke herausragenden Ruf und höhere Preise verschaffen.

Welche Geheimnisse verbergen sich also in der Verwandlung von gewöhnlichen Kokosschalen- oder Bambuspulver in einen hochwertigen Shisha-Kohleblock?

Die Antwort liegt in der sorgfältigen Kontrolle jedes Produktionsdetails. Heute enthüllen wir die drei technologischen Kernfaktoren, die die Qualität der Shisha-Kohle bestimmen, und zeigen Ihnen, wie Sie diese mit professioneller Ausrüstung meistern.

Auswahl und Mischungsverhältnis der Klebstoffe

Shisha-Kohlepulver benötigt ein Bindemittel, um in Form gepresst zu werden. Dies ist der fehleranfälligste Schritt und der, der hochwertige von minderwertigen Produkten am deutlichsten unterscheidet.

- Schlechte Wahl: unter Verwendung chemischer Binder oder minderwertiger Stärke. Dies verursacht unangenehme Gerüche und schädlichen Rauch während der Verbrennung, was direkt Kopfschmerzen und Übelkeit bei den Nutzern verursacht und den fruchtigen Geschmack der Wasserpfeife völlig ruiniert.

- Gute Wahl: muss lebensmittelechte, reine natürliche Pflanzenstärken wie Maisstärke oder Tapiokastärke verwenden. Diese verbrennen farblos und geruchlos und bewahren das natürliche Aroma der Wasserpfeife.

- Goldenes Verhältnis: Das Verhältnis des Bindemittels ist entscheidend.

- Zu wenig: lose Kohlenstruktur zerbricht beim Transport leicht und bricht während der Verbrennung.

- Zu viel: Kohleblöcke werden übermäßig hart, schwer zu entzünden und produzieren während der Verbrennung mehr Asche.

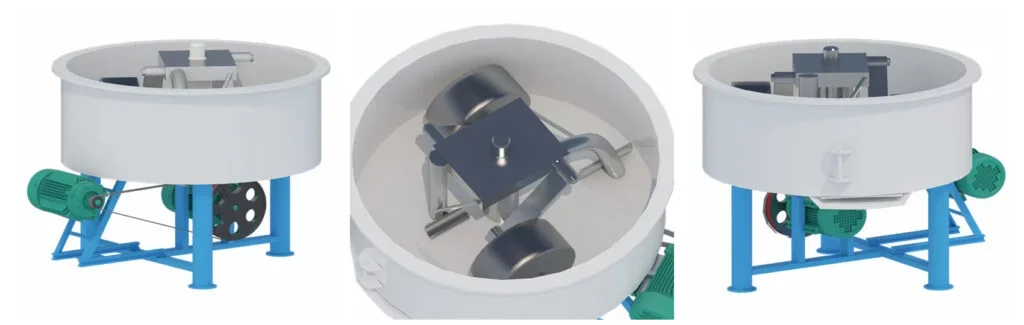

- Meisterung des Prozesses: ein Hochleistungsmischer ist unerlässlich. Es muss genau abgemessenen Klebstoff und Wasser mit dem Kohlenpulver mischen, um eine äußerst gleichmäßige Mischung zu erzielen, wobei sichergestellt wird, dass jedes Partikel des Kohlenpulvers mit der entsprechenden Menge an Klebstoff überzogen ist. Nur so ist eine gleichbleibende Leistung in der gesamten Charge garantiert.

Druck der Tablettenpresse

Die Dichte der Kohlebriketts bestimmt direkt deren Brenndauer und Härte. Die Dichte hängt wiederum vollständig vom Druck ab, den die Tablettenpresse liefern kann.

- Unzureichender Druck: Erzeugt Briketts mit niedriger Dichte und zahlreichen inneren Hohlräumen. Dies führt zu:

- Schnelle Verbrennung: Erhöhter Sauerstoffkontakt beschleunigt den Verbrauch und erfordert häufigen Austausch der Briketts.

- Zerbrechlichkeit: hohe Bruchraten während Verpackung und Transport.

- Hoher Aschegehalt: Unvollständige Verbrennung erzeugt mehr Ascherückstände.

- Idealer Druck: ein leistungsstarker Hydraulikpressmaschine liefert stabile, enormen Druck. Unter hohem Druck wird Kohlenpulver fest zu Hochdichte-Briketts gepresst. Vorteile:

- 30% längere Brenndauer: Mehr Brennstoff in demselben Volumen verpackt.

- Langlebig und robust: Produkte widerstehen Fragmentierung und erzeugen beim Aufprall ein knackendes Geräusch.

- Reduzierter Aschegehalt und helleres Aussehen: zeigt eine vollständigere und reinere Verbrennung an.

Die Kunst der Trocknungsverfahren

Frisch gepresste Kohlebriketts enthalten etwa 30–35% Feuchtigkeit und müssen getrocknet werden, um zum Endprodukt zu werden.

Falsches Trocknen: schnelles Erhitzen und Hetzen des Prozesses. Dies verursacht übermäßige Temperaturunterschiede zwischen dem Inneren und der Außenseite der Briketts.

Innere Feuchtigkeit verdampft schnell und dehnt sich aus, zerschmettert die teilweise getrocknete äußere Schale und erzeugt zahlreiche Risse. Rissige Briketts gelten als fehlerhaft.

Richtiges Trocknen: ein gestuftes, schrittweises Trocknungsverfahren ist essenziell.

- Niedertemperatur-Vorheizphase (ca. 6-8 Stunden): Niedrigere Temperaturen verwenden, um die Oberflächenfeuchtigkeit langsam zu verdampfen, wodurch eine leicht gehärtete äußere Schale entsteht.

- Mittlere Temperaturheizphase (ca. 10-12 Stunden): Allmählich die Temperatur erhöhen, damit die Hitze das Innere durchdringt und langsam die Kernfeuchtigkeit austreibt.

- Hochtemperatur-Einstellphase (ca. 4–6 Stunden): Schließlich hohe Temperaturen verwenden, um restliche Feuchtigkeit vollständig zu entfernen und die Kohleblöcke vollständig zu trocknen und zu fixieren.

- Wie man erreicht: Ein professioneller Trocknungsraum ist unerlässlich. Er muss mit einem programmierbaren Temperaturregelsystem und Zwangsluftzirkulationsventilatoren ausgestattet sein, um eine gleichmäßige Temperatur im gesamten Raum zu gewährleisten. Strikte Einhaltung der voreingestellten Temperaturkurve garantiert eine Ausbeute von über 99%.

Fazit

- Die Verwendung des richtigen Bindemittels ist ein Bekenntnis zur Gesundheit der Nutzer.

- Die Anwendung ausreichenden Drucks ist ein Versprechen an die Produktleistung.

- Geduld beim Trocknen ist das Streben nach perfekter Qualität.

All dies erfordert eine professionelle Produktionslinie, um den Prozess zu sichern. Ihre Ausrüstung bestimmt direkt die Marktpositionierung und Rentabilität Ihres Produkts.

Bereit, hochwertige Shisha-Kohle zu produzieren, die den Markt erobert? Kontaktieren Sie noch heute unsere technischen Experten, um die Konfiguration einer Produktionslinie zu besprechen, die all diese kritischen Prozesse liefert!