¿Cómo producir carbón para hookah de alta calidad?

En el mundo de los entusiastas de la shisha, la calidad del carbón lo determina todo. Un trozo de carbón que arde durante un período prolongado, no emite humo ni olor, y deja solo una capa de ceniza blanca como la nieve después de la combustión se considera un tesoro de primera categoría. Puede aportar una reputación excepcional y precios más altos a una marca.

Entonces, ¿qué secretos se esconden en la transformación de simples cáscaras de coco o polvo de bambú en un bloque de carbón de shisha de alta calidad?

La respuesta radica en el control meticuloso de cada detalle de la producción. Hoy revelamos los tres factores tecnológicos centrales que determinan la calidad del carbón para shisha y le mostramos cómo dominarlos usando equipos profesionales.

Selección y proporción de adhesivos

El polvo de carbón para shisha requiere un aglutinante para comprimirse y tomar forma. Este es el paso más propenso a errores y el que más claramente distingue entre productos de alta calidad e inferiores.

- Elección pobre: usar aglutinantes químicos o almidón de baja calidad. Esto produce olores desagradables y humos nocivos durante la combustión, causando dolores de cabeza y náuseas a los usuarios, además de arruinar completamente el sabor frutal de la pipa.

- Buena elección: debe usar almidón de plantas naturales, pura y de grado alimenticio, como almidón de maíz o de tapioca. Estos se queman sin color ni olor, preservando el aroma natural de la pipa.

- Proporción dorada: la proporción de aglutinante es crítica.

- Demasiado poco: la estructura de carbón suelto se rompe fácilmente durante el transporte y se fractura durante la combustión.

- Demasiado: los bloques de carbón se vuelven excesivamente duros, difíciles de encender y producen más cenizas durante la combustión.

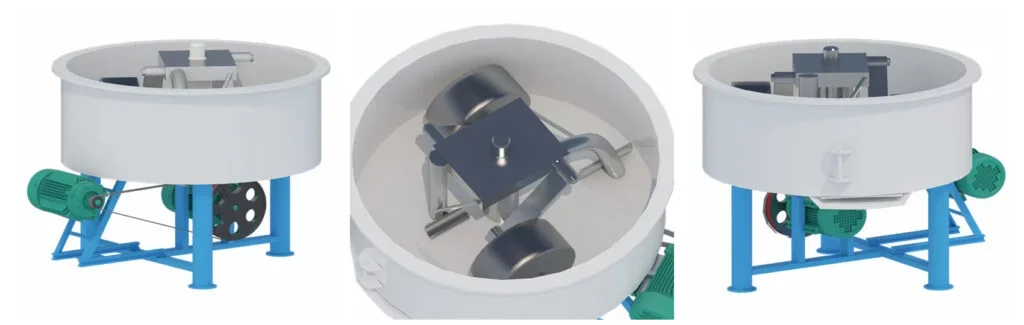

- Dominando el proceso: una mezclador de alto rendimiento es esencial. Debe mezclar adhesivo y agua medidos con precisión con el polvo de carbón para lograr una mezcla extremadamente uniforme, asegurando que cada partícula de polvo de carbón esté recubierta con la cantidad adecuada de adhesivo. Solo esto garantiza un rendimiento constante en toda la producción.

Presión de la prensa de tabletas

La densidad de las briquetas de carbón determina directamente su tiempo de combustión y dureza. La densidad, a su vez, depende totalmente de la presión que la prensa de tabletas pueda ofrecer.

- Presión insuficiente: produce briquetas de baja densidad con numerosos vacíos internos. Esto conduce a:

- Combustión rápida: La mayor exposición al oxígeno acelera el consumo, requiriendo reemplazo frecuente de las briquetas.

- Fragilidad: altas tasas de rotura durante el embalaje y el transporte.

- Alto contenido de cenizas: una combustión incompleta produce más residuo de ceniza.

- Presión ideal: una potente máquina de prensa hidráulica ofrece una presión estable e inmensa. Bajo alta presión, el polvo de carbón se comprime firmemente en briquetas de alta densidad. Beneficios:

- 30% más tiempo de combustión: más combustible empaquetado en el mismo volumen.

- Duradero y robusto: los productos resisten la fragmentación y producen un sonido crujiente al impactar.

- Menor contenido de cenizas y apariencia más blanca: indica una combustión más completa y pura.

El arte de los procesos de secado

Las briquetas de carbón recién prensadas contienen aproximadamente 30-35% de humedad y deben someterse a un secado para convertirse en el producto final.

Secado incorrecto: calentamiento rápido y precipitar el proceso. Esto causa diferencias de temperatura excesivas entre el interior y el exterior de las briquetas.

La humedad interna se vaporiza y expande rápidamente, haciendo estallar la corteza parcialmente seca y creando numerosas grietas. Las briquetas agrietadas se consideran defectuosas.

Secado adecuado: un proceso de secado gradual en fases es esencial.

- Etapa de precalentamiento a baja temperatura (aprox. 6-8 horas): usar temperaturas más bajas para evaporar lentamente la humedad superficial, formando una capa exterior ligeramente endurecida.

- Etapa de calentamiento a temperatura media (aprox. 10-12 horas): aumentar gradualmente la temperatura, permitiendo que el calor penetre en el interior y expulse lentamente la humedad central.

- Fase de ajuste a alta temperatura (aprox. 4-6 horas): finalmente, use altas temperaturas para eliminar completamente la humedad residual, secando y fijando por completo los bloques de carbón.

- Cómo lograr: una sala de secado profesional es esencial. Debe estar equipada con un sistema de control de temperatura programable y ventiladores de circulación de aire caliente forzado para garantizar una temperatura uniforme en toda la cámara. La estricta adherencia a la curva de temperatura preestablecida garantiza una tasa de rendimiento superior al 99%.

Conclusión

- Usar el adhesivo adecuado es un compromiso con la salud del usuario.

- Aplicar suficiente presión es una promesa al rendimiento del producto.

- Esperar pacientemente el secado es la búsqueda de la calidad perfecta.

Todo esto requiere una línea de producción profesional para salvaguardar el proceso. Su equipo determinará directamente la posición de mercado y la rentabilidad de su producto.

¿Listo para producir carbón de shisha premium que conquiste el mercado? ¡Contacte a nuestros expertos técnicos hoy para explorar la configuración de una línea de producción que realice todos estos procesos críticos!