دھاتوں کی پگھلائی کی صنعت میں کوئلے کی اہمیت

آج کے دن میں عالمی کاربن کے اخراج میں سختی کے باعث، دھاتوں کی پگھلائی کی صنعت، جو کہ ایک روایتی طور پر زیادہ آلودگی پھیلانے والی اور زیادہ توانائی استعمال کرنے والی صنعت ہے، تکنیکی جدت اور سبز تبدیلی کے دوہری دباؤ کا سامنا کر رہی ہے۔

اس سیاق میں، چارکول، ایک صاف اور قابل تجدید کاربن پر مبنی ریڈکشن ایجنٹ کے طور پر، دھات سازی کے اداروں کی جانب سے بتدریج پسند کیا جا رہا ہے۔ اور یہ فیرو الائوز، غیر دھاتی دھاتوں وغیرہ کی پگھلنے کے عمل میں وسیع ایپلیکیشن کے امکانات ظاہر کرتا ہے۔

روایتی ریڈکٹس کی حدود

روایتی دھات پگھلانے کا عمل بنیادی طور پر کوئلے اور کوک پر انحصار کرتا ہے تاکہ دھاتی آکسائیڈز کو خالص دھاتوں میں تبدیل کیا جا سکے۔ تاہم، ان فوسل ایندھن کے استعمال کے ساتھ کئی بڑے مسائل وابستہ ہیں:

سنگین آلودگی: جلنے سے SO₂, NOx، اور دیگر نقصان دہ گیسوں کی بڑی مقدار خارج ہوتی ہے، جو تیزاب بارش، دھند اور دیگر ماحولیاتی مسائل کا باعث بنتی ہے۔

اعلی کاربن اخراج: کوئلہ پر مبنی اسمگلنگ کا عمل گرین ہاؤس گیسوں کے اخراج کا ایک بڑا ذریعہ ہے۔

غیر قابل تجدید وسائل: کوئلے کے وسائل سال بہ سال ختم ہو رہے ہیں، جن میں قیمتوں میں تیزی سے اتار چڑھاؤ اور غیر مستحکم رسد ہے۔

اعلی راکھ کا مواد اور نجاست: اسمگلنگ مصنوعات کے معیار کو متاثر کرتا ہے اور پیداوار کی کارکردگی کو کم کرتا ہے۔

یہ مسائل دھات کاری کی صنعت کو نئے ریڈکٹس کی تلاش میں تیز کرنے پر مجبور کر رہے ہیں جو زیادہ ماحولیاتی دوستانہ اور مستحکم ہیں۔

چارکول دھات کاری کے ریڈکشن ایجنٹ کے طور پر استعمال کے لیے کیوں موزوں ہے؟

چارکول، جو کہ پودوں کی خام مال سے بنایا گیا ایک کاربونی مواد ہے اور اسے اعلی درجہ حرارت پر آکسیجن سے پاک کاربونائزیشن کے ذریعے تیار کیا جاتا ہے، اس کے منفرد جسمانی اور کیمیائی فوائد ہیں۔ یہ خاص طور پر کچھ روایتی کم کرنے والے ایجنٹوں کے متبادل کے طور پر استعمال کے لیے موزوں ہے:

اعلی کاربن، کم راکھ: 75% سے زیادہ کاربن مواد کم راکھ اور سلفر کے ساتھ - اسمگلنگ کے معیار کو بہتر بناتا ہے۔

جلانے میں آسان، اعلیٰ حرارت: زیادہ درجہ حرارت پر مستقل طور پر جلتا ہے، اسمگلنگ کے لیے مثالی ہے۔

قابل تجدید اور کاربن نیوٹرل: بایوماس سے بنایا گیا، ماحول دوست پیداوار کی حمایت کرتا ہے۔

کم نجاست: کم سے کم سلیگ یا دھاتی آلودگی کے ساتھ صاف ایندھن۔

متنوع فارم: مختلف استعمالات کے لیے پاؤڈر، لومپس، یا برکیٹس میں پروسیس کیا جا سکتا ہے۔

اس لیے، کوئلہ نہ صرف دھات کاری کی صنعت میں توانائی کی بچت اور اخراج میں کمی کے لیے ایک مثالی انتخاب ہے بلکہ یہ سبز پیداوار میں ترقی کے لیے ایک اہم کیریئر بھی ہے۔

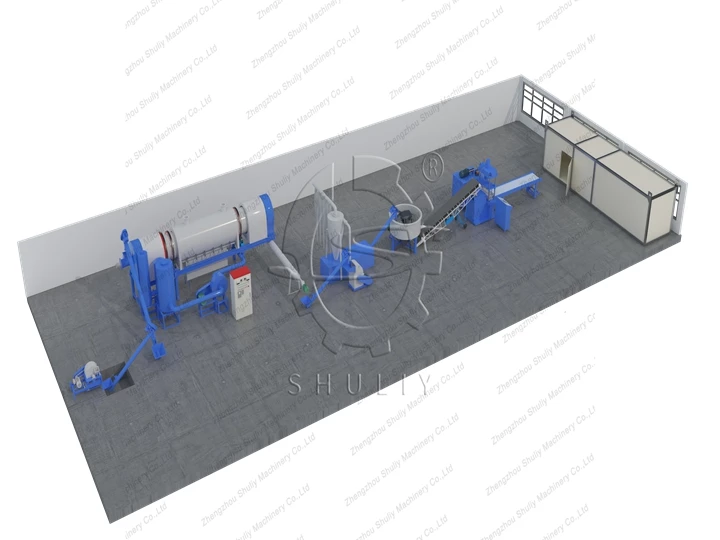

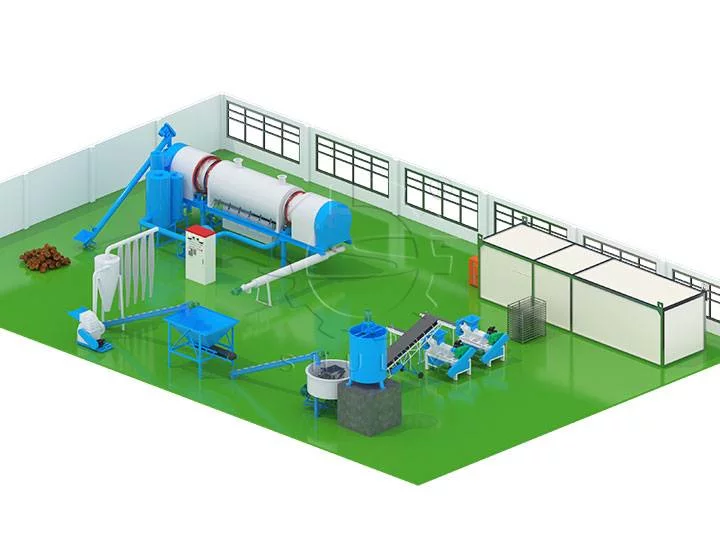

شولی چارکول پیدا کرنے کی لائن: دھات کاری کی صنعت کے لیے مستحکم چارکول کی فراہمی

Shuliy Machinery ماحول دوست چارکول آلات کے حل میں مہارت رکھتا ہے اور اس نے دھات کاری کی صنعت کی بڑے پیمانے پر چارکول کی ضروریات کے لیے ایک پختہ اور موثر چارکول پروڈکشن لائن قائم کی ہے، بشمول:

کاربونائزیشن فرنس: لکڑی، چھلکے، یا بانس کو اونچے درجہ حرارت کے کاربونائزیشن کے ذریعے اعلیٰ معیار کے چارکول میں بدل دیتا ہے۔

کاربن پاؤڈر مشین: برکیٹنگ کے لیے چارکول کو باریک، یکساں پاؤڈر میں پیس دیتا ہے۔

چارکول مکسر: برکیٹ کی مضبوطی کو بڑھانے کے لیے چارکول پاؤڈر کو بائنڈر کے ساتھ یکساں طور پر ملاتا ہے۔

چارکول برکیٹ مشین: صنعتی اسمگلنگ کے لیے ٹھوس بلاکس میں چارکول پاؤڈر کو کمپریس کرتا ہے۔

خشک کرنے والا کمرہ: سختی اور ذخیرہ کرنے کے استحکام کو بہتر بنانے کے لیے برکیٹس کو خشک کرتا ہے۔

پورے پیداواری لائن کی حمایت حسب ضرورت کی جاتی ہے، جو پیداوار، مستحکم آپریشن، توانائی کی بچت، اور ماحولیاتی تحفظ کے مطابق ہے۔ یہ مختلف قسم کے دھاتی پگھلانے والے اور کوئلے کی مصنوعات برآمد کرنے والی کمپنیوں میں وسیع پیمانے پر استعمال ہوتی ہے۔

ہم سے اپنی مرضی کے مطابق کوئلے کے حل کے لیے رابطہ کریں!

جب سبز پگھلنے کی طرف منتقل ہونے کا عمل تیز ہو رہا ہے، تو چارکول روایتی کمی کرنے والے ایجنٹوں کے مقابلے میں ایک صاف، زیادہ پائیدار متبادل بنتا جا رہا ہے۔ شولی میں، ہم اس تبدیلی کی حمایت کرنے پر فخر محسوس کرتے ہیں کہ ہم دھات کاری کی صنعت کے لیے قابل اعتماد چارکول پیدا کرنے والے آلات اور مخصوص حل فراہم کرتے ہیں۔

اگر آپ لاگت کم کرنے، مصنوعات کے معیار کو بہتر بنانے، اور کاربن کے اخراج کے اہداف کو پورا کرنے کے لیے تلاش کر رہے ہیں تو ہم یہاں مدد کے لیے موجود ہیں۔

آج ہی ہم سے رابطہ کریں تاکہ تفصیلی سامان کی وضاحتیں، مسابقتی قیمتیں، ڈیمو ویڈیوز، اور نمونہ ٹیسٹنگ کی حمایت حاصل کریں۔

آئیں مل کر دھات کے پگھلنے میں ایک صاف، کم کاربن مستقبل کی تشکیل کریں۔