Comment produire du charbon de narguilé de haute qualité ?

Dans le monde des amateurs de chicha, la qualité du charbon détermine tout. Un morceau de charbon qui brûle longtemps, n'émet ni fumée ni odeur et ne laisse qu'une couche de cendre blanche comme la neige après combustion est considéré comme un trésor de premier ordre. Il peut apporter une réputation exceptionnelle et des prix plus élevés à une marque.

Alors quels secrets se cachent dans la transformation de simples coques de noix de coco ou de poudre de bambou en un bloc de charbon de chicha de haute qualité ?

La réponse réside dans le contrôle méticuleux de chaque détail de production. Aujourd'hui, nous révélons les trois facteurs technologiques clés qui déterminent la qualité du charbon de chicha et vous montrons comment les maîtriser à l'aide d'équipements professionnels.

Choix et proportion des liants

La poudre de charbon pour chicha nécessite un liant pour être comprimée en forme. C'est l'étape la plus sujette aux erreurs et celle qui distingue le plus clairement les produits de haute qualité des produits inférieurs.

- Mauvais choix : en utilisant des liants chimiques ou de la fécule de faible qualité. Cela produit des odeurs désagréables et de la fumée nocive lors de la combustion, provoquant directement des maux de tête et des nausées chez les utilisateurs tout en ruinant complètement la saveur fruitée du narguilé.

- Bon choix : doit utiliser des amidons de plantes naturelles, purs et de qualité alimentaire comme la fécule de maïs ou la fécule de tapioca. Ceux-ci brûlent sans couleur ni odeur, préservant l'arôme naturel du narguilé.

- Ratio d'or : la proportion de liant est critique.

- Trop peu : La structure de charbon de bois lâche se brise facilement lors du transport et se fracture lors de la combustion.

- Trop : Les blocs de charbon deviennent excessivement durs, difficiles à allumer, et produisent plus de cendres lors de la combustion.

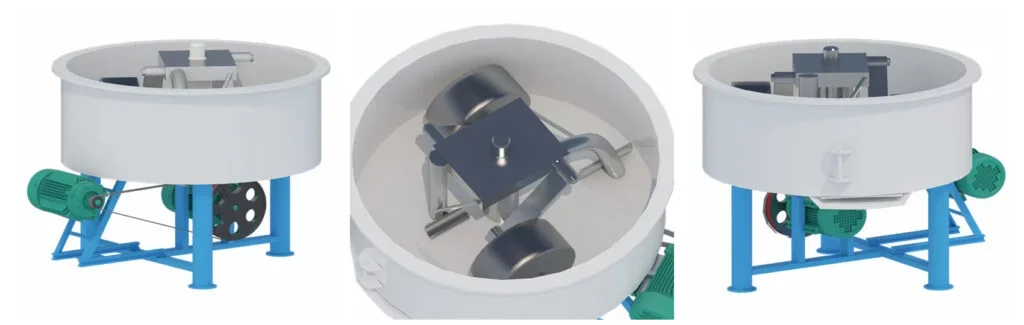

- Maîtriser le processus : un mélangeur haute performance est essentiel. Il doit mélanger précisément une quantité mesurée d'adhésif et d'eau avec la poudre de charbon pour obtenir un mélange extrêmement uniforme, garantissant que chaque particule de poudre de charbon est recouverte de la quantité appropriée d'adhésif. Cela seul garantit une performance cohérente dans tout le lot.

Pression de la presse à comprimés

La densité des briquettes de charbon détermine directement leur durée de combustion et leur dureté. La densité, à son tour, dépend entièrement de la pression que la presse à tablettes peut fournir.

- Pression insuffisante : produit des briquettes à faible densité avec de nombreux vides internes. Cela conduit à :

- Combustion rapide : Une augmentation de l'exposition à l'oxygène accélère la consommation, nécessitant un remplacement fréquent des briquettes.

- Fragilité : taux de casse élevé lors de l'emballage et du transport.

- Teneur élevée en cendres : Une combustion incomplète produit plus de résidus de cendres.

- Pression idéale : un puissant machine à presse hydraulique fournit une pression stable et immense. Sous haute pression, la poudre de charbon est comprimée étroitement en briquettes à haute densité. Avantages :

- 30% durée de combustion plus longue : plus de carburant emballé dans le même volume.

- Durable et robuste : les produits résistent à la fragmentation et produisent un son net à l'impact.

- Réduction de la teneur en cendres et apparence plus blanche : indique une combustion plus complète et plus pure.

L'art des procédés de séchage

Les briquettes de charbon fraîchement pressées contiennent environ 30-35% d'humidité et doivent subir un séchage pour devenir le produit final.

Séchage incorrect : chauffage rapide et précipitation du processus. Cela provoque des différences de température excessives entre l'intérieur et l'extérieur des briquettes.

L'humidité interne se vaporise rapidement et se dilate, fissurant la coque partiellement séchée et créant de nombreuses fissures. Les briquettes fissurées sont considérées comme défectueuses.

Séchage approprié : un processus de séchage progressif est essentiel.

- Étape de préchauffage à basse température (environ 6-8 heures) : utiliser des températures plus basses pour évaporer lentement l'humidité de surface, formant une coque extérieure légèrement durcie.

- Étape de chauffage à température moyenne (environ 10-12 heures): augmenter progressivement la température, permettant à la chaleur de pénétrer à l'intérieur et de chasser lentement l'humidité du noyau.

- Phase de réglage à haute température (env. 4-6 heures) : enfin, utiliser des températures élevées pour éliminer complètement l'humidité résiduelle, en séchant et en fixant entièrement les blocs de charbon.

- Comment réaliser : une salle de séchage professionnelle est essentielle. Elle doit être équipée d'un système de contrôle de température programmable et de ventilateurs de circulation d'air chaud forcé pour assurer une température uniforme dans toute la chambre. Le strict respect du courbe de température prédéfinie garantit un taux de rendement supérieur à 99 %.

Conclusion

- Utiliser le bon liant est un engagement envers la santé des utilisateurs.

- Appliquer une pression suffisante est une promesse envers les performances du produit.

- Attendre patiemment le séchage est la recherche de la qualité parfaite.

Tout cela nécessite une ligne de production professionnelle pour protéger le processus. Votre équipement déterminera directement le positionnement de votre produit sur le marché et sa rentabilité.

Prêt à produire du charbon de chicha premium qui conquiert le marché ? Contactez nos experts techniques dès aujourd'hui pour étudier la configuration d'une ligne de production qui intègre tous ces processus critiques !