كيفية إنتاج فحم شيشة عالي الجودة؟

في عالم عشّاق الشيشة، تحدد جودة الفحم كل شيء. قطعة فحم تحترق لفترة ممتدة، لا تُصدر دخانًا أو رائحة، وتترك طبقة من الرماد الأبيض الثلجي بعد الاحتراق تُعد كنزًا من الدرجة الأولى. يمكن أن تجلب سمعة استثنائية وأسعارًا أعلى للعلامة التجارية.

فما الأسرار الكامنة في التحول من قشور جوز الهند العادية أو مسحوق الخيزران إلى كتلة فحم شيشة عالية الجودة؟

الإجابة تكمن في السيطرة الدقيقة على كل تفصيلة من تفاصيل الإنتاج. اليوم، نكشف عن العوامل التكنولوجية الثلاثة الأساسية التي تحدد جودة فحم الشيشة ونوضح كيف تتقنها باستخدام معدات احترافية.

اختيار ونسبة المواد اللاصقة

مسحوق فحم الشيشة يحتاج إلى مادة رابطة ليتكتل ويتشكل. هذه هي الخطوة الأكثر عرضة للخطأ والتي تميز بوضوح بين المنتجات عالية الجودة والمٌنتَجات الرديئة.

- اختيار سيئ: باستخدام روابط كيميائية أو نشا منخفض الجودة. هذا ينتج روائح كريهة ودخانًا ضارًا أثناء الاحتراق، مما يسبب الصداع والغثيان للمستخدمين ويخرب نكهة الأرجيلة الفاكهية تمامًا.

- اختيار جيد: يجب استخدام نشا نباتية طبيعية نقية من الدرجة الغذائية مثل نشا الذرة أو نشا التابيوكا. تحترق هذه بدون لون أو رائحة، وتحافظ على نكهة الأرجيلة الطبيعية.

- النسبة الذهبية: نسبة المادة الرابطة حاسمة.

- قليل جدًا: هيكل الفحم غير محكم يتكسر بسهولة أثناء النقل ويتشقق أثناء الاحتراق.

- زيادة جدًا: تصبح كتل الفحم الخشبي صلبة جدًا، يصعب إشعالها، وتنتج رمادًا أكثر أثناء الاحتراق.

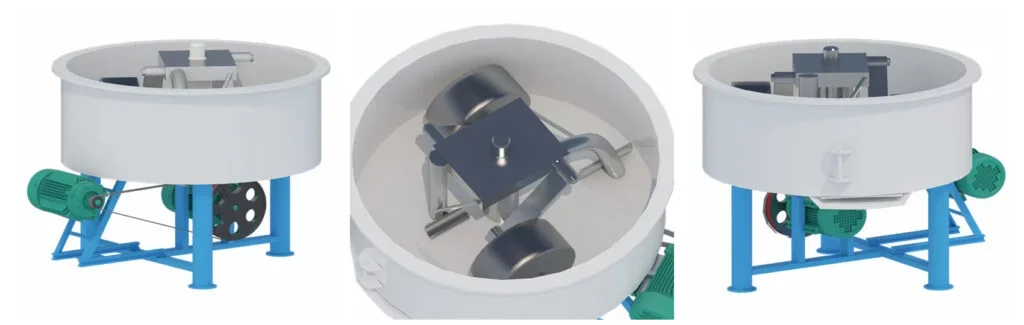

- إتقان العملية: أ خلاط عالي الأداء ضروري. يجب أن يخلط بدقة لاصقًا و ماءً مع مسحوق الفحم لتحقيق خليط متجانس للغاية، مما يضمن تغطية كل جزيء من مسحوق الفحم بالكمية المناسبة من اللاصق. فقط هذا يضمن أداءً ثابتًا عبر الدفعة بأكملها.

ضغط مكبس الأقراص

كثافة أقراص الفحم تحدد مباشرةً وقت احتراقها وصلابتها. أما الكثافة فتعتمد تمامًا على الضغط الذي يمكن لماكينة الكبس توفيره.

- ضغط غير كافٍ: ينتج حبيبات منخفضة الكثافة مع العديد من الفراغات الداخلية. هذا يؤدي إلى:

- احتراق سريع: زيادة تعرض الأكسجين يسرع الاستهلاك، مما يتطلب استبدال الحبيبات بشكل متكرر.

- الهشاشة: معدلات كسر عالية أثناء التعبئة والنقل.

- محتوى رماد عالي: الاحتراق غير الكامل ينتج رمادًا أكثر.

- الضغط المثالي: قوي جدًا آلة الضغط الهيدروليكي يوفر ضغطًا ثابتًا وضخمًا. تحت ضغط عالٍ، يتم ضغط مسحوق الفحم بإحكام إلى حبيبات عالية الكثافة. الفوائد:

- 30% مدة احتراق أطول: مزيد من الوقود مضغوط في نفس الحجم.

- متين وقوي: تقاوم المنتجات التفتت وتصدر صوتًا هشًا عند الاصطدام.

- محتوى رماد منخفض ومظهر أكثر بياضًا: يشير إلى احتراق أكثر اكتمالاً ونقاءً.

فن عمليات التجفيف

الأقراص المضغوطة حديثًا تحتوي تقريبًا على 30-35% رطوبة ويجب أن تخضع للتجفيف لتصبح المنتج النهائي.

تجفيف غير صحيح: تسخين سريع واستعجال العملية. هذا يُسبب فروقًا حرارية مفرطة بين داخل وخارج الأقراص.

الرطوبة الداخلية تتبخر وتتوسع بسرعة، فتُهشّم القشرة الخارجة شبه المجففة وتُنشئ العديد من الشقوق. الأقراص المتشققة تُعتبر معيبة.

التجفيف الصحيح: عملية متدرجة، عملية تجفيف تدريجية أمر أساسي.

- مرحلة التسخين المسبق عند درجة حرارة منخفضة (حوالي 6-8 ساعات): استخدام درجات حرارة منخفضة لتبخير الرطوبة السطحية ببطء، مما يشكل قشرة خارجية متصلبة قليلاً.

- مرحلة التسخين عند درجة حرارة متوسطة (حوالي 10-12 ساعة): زيادة تدريجية في درجة الحرارة، مما يسمح للحرارة بالتغلغل في الداخل وإخراج الرطوبة من المركز ببطء.

- مرحلة إعداد بدرجة حرارة عالية (حوالي 4-6 ساعات): أخيرًا، استخدم درجات حرارة عالية لإزالة الرطوبة المتبقية تمامًا، وتجفيف وتثبيت كتل الفحم بالكامل.

- كيفية تحقيق ذلك: غرفة تجفيف محترفة ضرورية. يجب أن تكون مجهزة بنظام تحكم بدرجة حرارة قابل للبرمجة ومراوح تدوير هواء ساخن قسرية لضمان توزع درجة الحرارة بشكل موحد في جميع أنحاء الحجرة. الالتزام الصارم بمنحنى درجة الحرارة المحدد يضمن معدل إنتاج يتجاوز 99%.

استنتاج

- استخدام المادة اللاصقة الصحيحة هو التزام بصحة المستخدم.

- تطبيق ضغط كافٍ هو وعد بأداء المنتج.

- الانتظار بصبر لعملية التجفيف هو السعي نحو الجودة الكاملة.

كل هذا يتطلب خط إنتاج احترافي للحفاظ على سير العملية. معدّاتك ستحدد مباشرةً موقع منتجك في السوق وربحيته.

هل أنت مستعد لإنتاج فحم شيشة فاخر يغزو السوق؟ اتصل بخبرائنا التقنيين اليوم لاستكشاف تكوين خط إنتاج يوفّر كل هذه العمليات الحرجة!